पिछले सप्ताह हमने फिल्म कैपेसिटर की वाइंडिंग प्रक्रिया का परिचय दिया था, और इस सप्ताह मैं फिल्म कैपेसिटर की प्रमुख तकनीक के बारे में बात करना चाहूंगा।

1. निरंतर तनाव नियंत्रण तकनीक

कार्यकुशलता की आवश्यकता के कारण, वाइंडिंग आमतौर पर कुछ माइक्रोन की अधिक ऊंचाई पर की जाती है। उच्च गति वाइंडिंग प्रक्रिया में फिल्म सामग्री के निरंतर तनाव को सुनिश्चित करना विशेष रूप से महत्वपूर्ण है। डिज़ाइन प्रक्रिया में हमें न केवल यांत्रिक संरचना की सटीकता पर विचार करना होता है, बल्कि एक उत्तम तनाव नियंत्रण प्रणाली भी आवश्यक होती है।

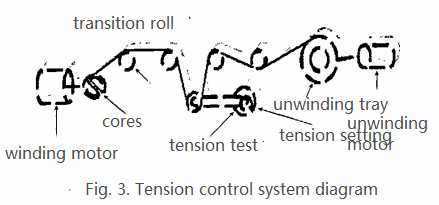

नियंत्रण प्रणाली में सामान्यतः कई भाग होते हैं: तनाव समायोजन तंत्र, तनाव पहचान सेंसर, तनाव समायोजन मोटर, संक्रमण तंत्र आदि। तनाव नियंत्रण प्रणाली का योजनाबद्ध आरेख चित्र 3 में दिखाया गया है।

फिल्म कैपेसिटर को वाइंडिंग के बाद एक निश्चित मात्रा में कठोरता की आवश्यकता होती है, और प्रारंभिक वाइंडिंग विधि में वाइंडिंग तनाव को नियंत्रित करने के लिए स्प्रिंग का उपयोग डैम्पिंग के रूप में किया जाता था। इस विधि के कारण वाइंडिंग मोटर के गति बढ़ाने, घटाने और रुकने पर तनाव असमान हो जाता है, जिससे कैपेसिटर आसानी से अव्यवस्थित या विकृत हो जाता है, और कैपेसिटर का नुकसान भी अधिक होता है। वाइंडिंग प्रक्रिया में एक निश्चित तनाव बनाए रखना आवश्यक है, और इसका सूत्र इस प्रकार है।

F=K×B×H

इस सूत्र में:F-तनाव

K-तनाव गुणांक

B-फिल्म की चौड़ाई (मिमी)

एच-फिल्म की मोटाई (μm)

उदाहरण के लिए, फिल्म की चौड़ाई = 9 मिमी और फिल्म की मोटाई = 4.8 माइक्रोमीटर है। इसका तनाव 1.2 × 9 × 4.8 = 0.5 (न्यून) है।

समीकरण (1) से तनाव की सीमा प्राप्त की जा सकती है। अच्छी रैखिकता वाली एड़ी स्प्रिंग को तनाव सेटिंग के रूप में चुना जाता है, जबकि वाइंडिंग मोटर के दौरान आउटपुट टॉर्क और अनवाइंडिंग डीसी सर्वो मोटर की दिशा को नियंत्रित करने के लिए तनाव फीडबैक डिटेक्शन के रूप में एक नॉन-कॉन्टैक्ट मैग्नेटिक इंडक्शन पोटेंशियोमीटर का उपयोग किया जाता है, ताकि वाइंडिंग प्रक्रिया के दौरान तनाव स्थिर रहे।

2. वाइंडिंग नियंत्रण प्रौद्योगिकी

संधारित्र कोर की क्षमता वाइंडिंग के घुमावों की संख्या से सीधे संबंधित होती है, इसलिए संधारित्र कोर का सटीक नियंत्रण एक महत्वपूर्ण तकनीक बन जाता है। संधारित्र कोर की वाइंडिंग आमतौर पर उच्च गति पर की जाती है। चूंकि वाइंडिंग घुमावों की संख्या क्षमता मान को सीधे प्रभावित करती है, इसलिए वाइंडिंग घुमावों की संख्या और गिनती के नियंत्रण के लिए उच्च सटीकता की आवश्यकता होती है, जिसे आमतौर पर उच्च गति गणना मॉड्यूल या उच्च पहचान सटीकता वाले सेंसर के उपयोग से प्राप्त किया जाता है। इसके अलावा, वाइंडिंग प्रक्रिया के दौरान सामग्री के तनाव में यथासंभव कम परिवर्तन की आवश्यकता होती है (अन्यथा सामग्री में कंपन होना तय है, जिससे क्षमता की सटीकता प्रभावित होगी), इसलिए वाइंडिंग में एक प्रभावी नियंत्रण तकनीक का उपयोग करना आवश्यक है।

खंडित गति नियंत्रण और उचित त्वरण/मंदी तथा परिवर्तनीय गति प्रसंस्करण अधिक प्रभावी विधियों में से एक है: विभिन्न वाइंडिंग अवधियों के लिए अलग-अलग वाइंडिंग गति का उपयोग किया जाता है; परिवर्तनीय गति अवधि के दौरान, कंपन आदि को समाप्त करने के लिए उचित परिवर्तनीय गति वक्रों के साथ त्वरण और मंदी का उपयोग किया जाता है।

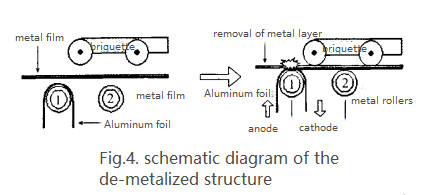

3. विधात्वीकरण प्रौद्योगिकी

सामग्री की कई परतें एक दूसरे के ऊपर लपेटी जाती हैं और बाहरी और आंतरिक सतहों पर ऊष्मा सीलिंग उपचार की आवश्यकता होती है। प्लास्टिक फिल्म की सामग्री बढ़ाए बिना, मौजूदा धातु फिल्म का उपयोग किया जाता है और बाहरी सील से पहले डी-मेटलाइज़ेशन तकनीक द्वारा इसकी धातु परत को हटाकर प्लास्टिक फिल्म प्राप्त की जाती है।

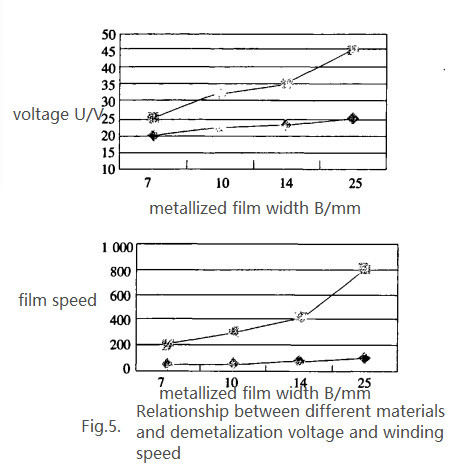

यह तकनीक सामग्री की लागत बचा सकती है और साथ ही संधारित्र कोर के बाहरी व्यास को कम कर सकती है (कोर की समान क्षमता होने पर)। इसके अतिरिक्त, विधाकरण तकनीक का उपयोग करके, कोर इंटरफ़ेस पर धातु फिल्म की एक निश्चित परत (या दो परतों) की धातु कोटिंग को पहले से हटाया जा सकता है, जिससे शॉर्ट सर्किट होने से बचा जा सकता है और कुंडलित कोर की उपज में काफी सुधार हो सकता है। चित्र 5 से यह निष्कर्ष निकाला जा सकता है कि समान निष्कासन प्रभाव प्राप्त करने के लिए, निष्कासन वोल्टेज को 0V से 35V तक समायोज्य बनाया गया है। उच्च गति वाइंडिंग के बाद विधाकरण के लिए गति को 200r/min और 800r/min के बीच कम किया जाना चाहिए। विभिन्न उत्पादों के लिए अलग-अलग वोल्टेज और गति निर्धारित की जा सकती है।

4. हीट सीलिंग तकनीक

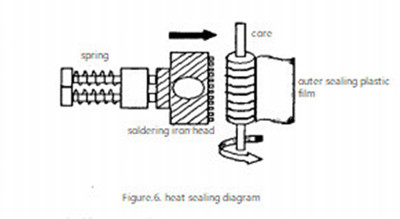

हीट सीलिंग, वाउंड कैपेसिटर कोर की गुणवत्ता को प्रभावित करने वाली प्रमुख तकनीकों में से एक है। हीट सीलिंग में, उच्च तापमान वाले सोल्डरिंग आयरन का उपयोग करके कुंडलित कैपेसिटर कोर के इंटरफ़ेस पर प्लास्टिक फिल्म को दबाकर जोड़ा जाता है, जैसा कि चित्र 6 में दिखाया गया है। कोर को ढीला होने से बचाने के लिए, इसे मज़बूती से जोड़ना और अंतिम सतह को समतल और सुंदर बनाना आवश्यक है। हीट सीलिंग के प्रभाव को प्रभावित करने वाले कई मुख्य कारक हैं तापमान, हीट सीलिंग का समय, कोर रोल और गति आदि।

सामान्यतः, ऊष्मा सीलिंग का तापमान फिल्म की मोटाई और सामग्री के अनुसार बदलता रहता है। यदि समान सामग्री की फिल्म की मोटाई 3 माइक्रोमीटर है, तो ऊष्मा सीलिंग का तापमान 280°C और 350°C के बीच होता है, जबकि यदि फिल्म की मोटाई 5.4 माइक्रोमीटर है, तो ऊष्मा सीलिंग का तापमान 300°C और 380°C के बीच होना चाहिए। ऊष्मा सीलिंग की गहराई सीधे तौर पर ऊष्मा सीलिंग के समय, क्रिम्पिंग की डिग्री, सोल्डरिंग आयरन के तापमान आदि से संबंधित होती है। उच्च गुणवत्ता वाले कैपेसिटर कोर के उत्पादन के लिए ऊष्मा सीलिंग की गहराई को सही ढंग से नियंत्रित करना विशेष रूप से महत्वपूर्ण है।

5। उपसंहार

हाल के वर्षों में अनुसंधान और विकास के माध्यम से, कई घरेलू उपकरण निर्माताओं ने फिल्म कैपेसिटर वाइंडिंग उपकरण विकसित किए हैं। इनमें से कई उपकरण सामग्री की मोटाई, वाइंडिंग गति, विधात्वीकरण कार्यक्षमता और वाइंडिंग उत्पाद श्रृंखला के मामले में देश और विदेश में समान उत्पादों से बेहतर हैं, और अंतरराष्ट्रीय स्तर की उन्नत प्रौद्योगिकी से लैस हैं। यहां फिल्म कैपेसिटर वाइंडिंग तकनीक की प्रमुख तकनीकों का संक्षिप्त विवरण दिया गया है, और हम आशा करते हैं कि घरेलू फिल्म कैपेसिटर उत्पादन प्रक्रिया से संबंधित प्रौद्योगिकी की निरंतर प्रगति के साथ, हम चीन में फिल्म कैपेसिटर निर्माण उपकरण उद्योग के जोरदार विकास को गति दे सकते हैं।

पोस्ट करने का समय: 15 मार्च 2022